在工業4.0和智能制造浪潮的推動下,數字化工廠已成為制造業轉型升級的核心方向。它通過集成信息技術與運營技術,實現生產過程的透明化、智能化和高效化。本文將探討數字化工廠的總體框架,并重點介紹軟件服務在其中的落地實踐。

一、數字化工廠的總體框架

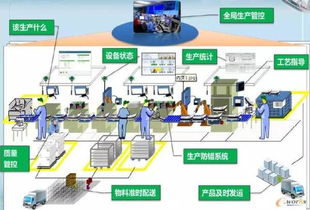

數字化工廠的框架通常分為四個層次:基礎設施層、數據層、平臺層和應用層。

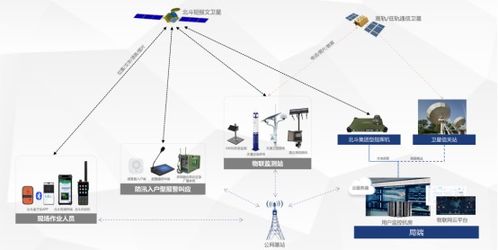

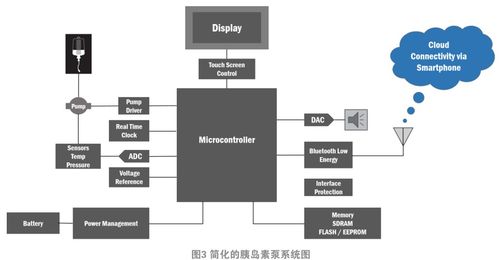

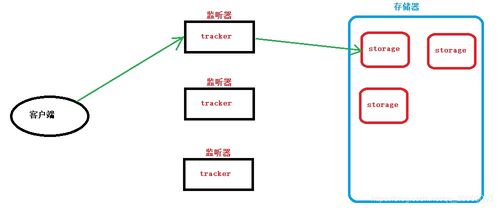

- 基礎設施層:包括物聯網設備、傳感器、網絡通信和云計算資源,為數據采集和傳輸提供基礎支持。例如,通過5G和工業Wi-Fi實現設備互聯。

- 數據層:負責采集、存儲和處理生產數據。利用工業大數據技術,對設備狀態、生產流程和質量數據進行實時分析,為決策提供依據。

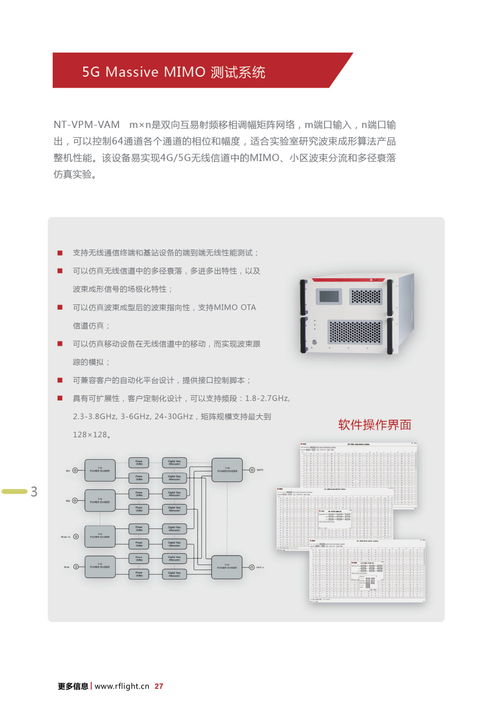

- 平臺層:作為核心,提供統一的數字化管理平臺,集成制造執行系統(MES)、企業資源規劃(ERP)和產品生命周期管理(PLM)等軟件服務。平臺層支持數據建模、仿真和優化,實現生產過程的數字孿生。

- 應用層:面向用戶的具體應用,如生產調度、質量控制、能源管理和預測性維護。通過可視化界面,幫助管理人員監控和優化工廠運營。

二、軟件服務在數字化工廠中的落地實踐

軟件服務是實現數字化工廠的關鍵驅動力。其實踐包括以下幾個方面:

- 集成化軟件平臺建設:企業需部署集成的軟件解決方案,如MES系統用于實時生產管理,ERP系統用于資源規劃,PLM系統用于產品設計協同。通過云原生或本地部署,確保系統可擴展性和靈活性。例如,某汽車制造企業引入MES系統后,生產效率提升了20%。

- 數據驅動的決策支持:利用人工智能和機器學習軟件服務,分析歷史數據和實時數據,生成預測模型。例如,通過預測性維護軟件,提前識別設備故障風險,減少停機時間。

- 云服務與SaaS模式:采用軟件即服務(SaaS)模式,降低初始投資成本,實現快速部署。企業可通過云端平臺訪問應用,如使用AWS或Azure的工業物聯網解決方案,實現遠程監控和協作。

- 用戶體驗與培訓:軟件服務落地需注重用戶界面設計和員工培訓。通過直觀的可視化工具和移動應用,提升操作便捷性;同時,組織培訓課程,確保團隊能有效利用軟件功能。

- 持續優化與迭代:數字化工廠不是一蹴而就的,軟件服務需根據反饋不斷優化。采用敏捷開發方法,定期更新功能,集成新興技術如邊緣計算和區塊鏈,以增強安全性和效率。

三、挑戰與展望

盡管軟件服務在數字化工廠中發揮巨大作用,但企業仍面臨數據安全、系統集成和人才短缺等挑戰。未來,隨著5G、AI和數字孿生技術的成熟,軟件服務將更智能化、自適應,推動數字化工廠向全面自治邁進。

數字化工廠的框架以軟件服務為核心,通過系統化部署和持續實踐,企業能夠實現生產模式的根本變革,提升競爭力和可持續性。